無料WEBマンガで楽しみながら業界の基礎知識を学ぼう

最後は接続形状「LJ(遊合形)」を学ぼう。

今回は予習してきましたよ~。「LJ」はラップジョイントの略なんですよね!!

え・・・。

ラップジョイントはルーズフランジとスタブエンドを組み合わせて使用されま~す。でもラップジョイントはフランジ接続形状なのにルーズフランジとか別の名前が出てきたんですよね。

改めて言われると確かに混乱するな…。

結局どういうことなんでしょう。

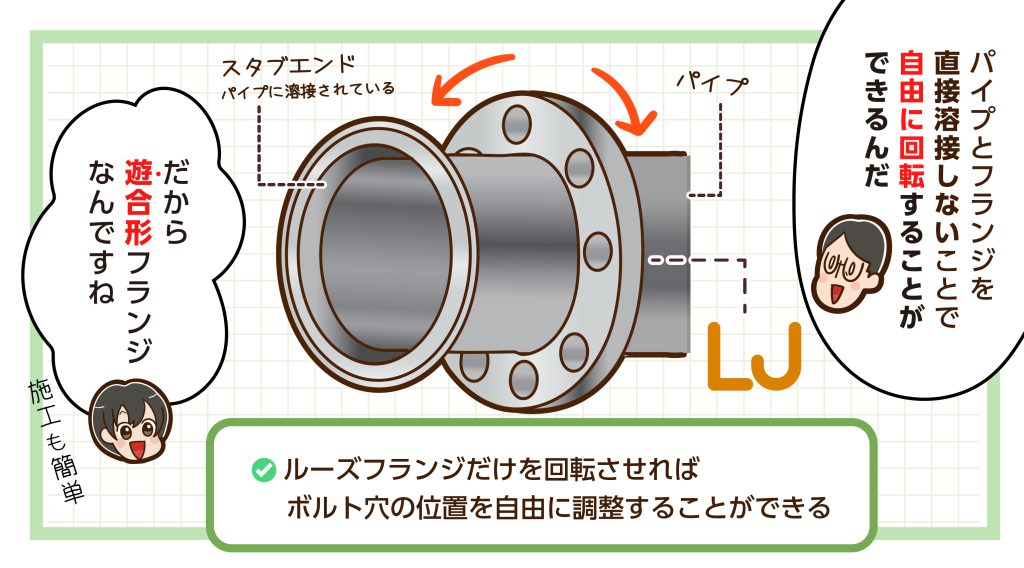

名前だけで考えると難しいから、図をみてみよう。

「LJ」は一般にはスタブエンドと呼ばれるつば状の配管継手をパイプに溶接して、ルーズフランジそのものは溶接されないんだ。

フランジを溶接しなかったら漏れちゃいますよ。

そんな気がするよね。図の二枚目を見てみよう。

ほら、こう組み合わせることでちゃんと配管はつながるんだ。

パイプに直接溶接しないからルーズフランジは自由に回転することが出来るんだ。

だからパイプ自体ではなく、ルーズフランジだけを回転させればボルト穴の位置を自由に調整することが出来るんだよ。

だから名前に「遊び」っていう字が使われているんですね。

そういうことだね。

製紙、化学、造船プラント低温配管、建築設備などで使われているよ。

(説明することがなかった…)

お客様によってはラップジョイントフランジと呼んだり、スタブエンドの事をラップジョイントと呼ぶ方もいるから、出来上がりを想像して部材を手配しようね。

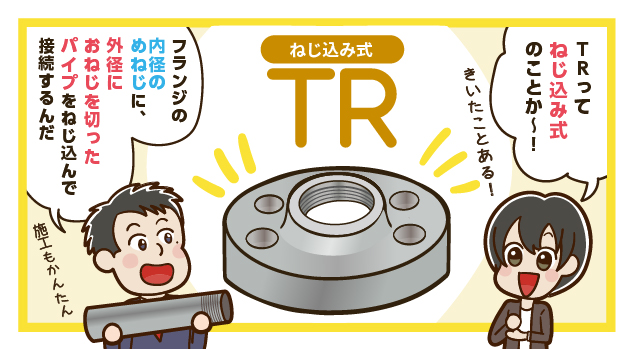

今回学ぶ接続形状は「TR」だ!!

「TR」ってあまり聞かないんですけど…。

ねじ込み式なら聞いたことあるだろ?

わかります!継手にもありますよね。

英語で「Threaded」ネジ山をもっているという意味の形容詞からTRがきているんだ。例えばフランジの内径にめねじ、パイプの外径におねじの組み合わせで使うんだ。

なんで「PT」じゃないんですか? 一緒のことですよね?

PTの管用テーパーネジだけじゃなくて、

PSの管用並行ねじもあるからじゃないかな…。

TRは溶接を必要としないから、火器を使用できない場所で使われたりするんだけど、他のフランジと比べてシール性が低いから常温・低圧で危険性のない流体に対して使われるよ。

ねじ込むだけだから施工も簡単ですしね、小さい径の配管であれば、専用の工具を使って現場で配管を作ることもあるよ。

私にも出来そうです~。

おいおい…。

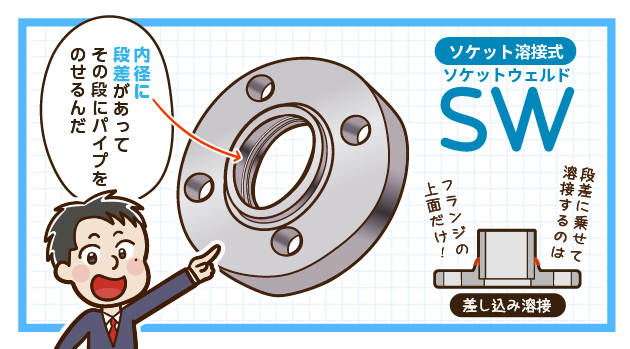

今回は接続形状「SW」について学ぼう。

継手の「ソケットウェルド」もSWって略しますよね…。

同じことですか~?

その通り!! 日本語で言うと「差し込み溶接」だね。

よく覚えていたね。

「SW」はフランジ内径に段差があって、その段にパイプをのせて、フランジの上面だけを溶接して取り付けるんだ。

溶接の仕方も継手と同じなんですね。

上面だけを溶接するからフランジのシール面を傷つけることはないよ。小口径の配管に使われることが多くて、逆に高温高圧配管にはあまり使われてないかもね。

ここまでのSO・WN・SWがよく使われる接続形状だから、ここはしっかり覚えておくように!

はい!!

今回は接続形状「WN」について学んでいこう。

「WN」もなにかの略なんですか?

「WN」は「ウェルドネック」の略で日本語でいうと「突合せ溶接式」というんだ。

継手の時に勉強した突合せ溶接の「BW」でも使われてたウェルドですね。じゃあネックってなんのことですか?

ネックはパイプと溶接するのに立ち上がった形状となっている部分をさしているんだよ。

パイプや配管部品類と直接溶接して接続するから溶接工数が少ないし、配管の内面の仕上がりが滑らかになるといった利点もあるんだ。

振動に対する強度が強く高温高圧の用途に適していて信頼性の高い形状だから、石油・化学装置関連には非常に多く使われているんですよね。

そうか~、パイプとネックを直接溶接するから、フランジなのに厚みの規格を確認しないといけなかったんですね。

よくわかりました!

今日は接続形状を勉強しよう。前回まではフランジ同士の接続側の種類を学んだけど、今度はフランジの配管側との接続側について深堀りしていくぞ!

おー!!

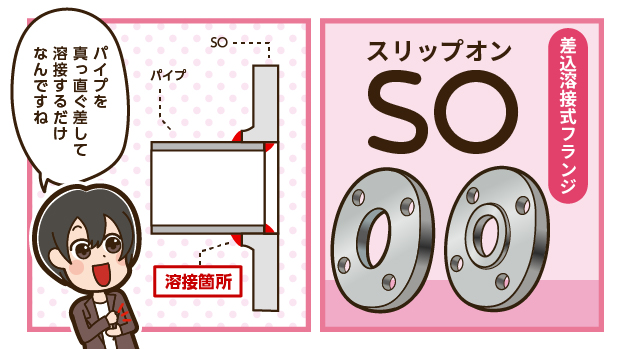

まずは一番シンプルな形の「SO」をみていこう。日本語で言うと「差し込み溶接式」と言って、一般的にとても広く使われているよ。

「SO」も何かの略なんですよね?

その通り!「スリップオン」の略で簡単にはめられるって意味だね。

靴のスリッポンと同じニュアンスだよ。

なるほど!だからこの絵を見るとパイプを真っ直ぐ差して溶接してあるだけなんですね。

開先加工を行わず隅肉溶接で接続するから施工が簡単なんだ。

ただし、溶接強度と信頼性の面で高温高圧配管には向かないね。

…隅肉溶接ってなんですか?

…その話は長くなるから、またの機会に勉強しようか。

とにかく一番シンプルってことだよ。

はーい、SOは差込溶接式フランジ…覚えました!!

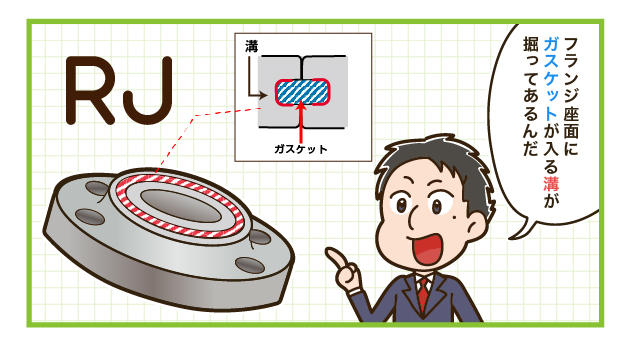

今日はRJ、リングジョイント形と呼ばれている座面形状について学ぼう。

リングなのでそのまま輪っかを使う座面なんですか?

まんまそうなんだけど、前回勉強したタング&グルーブ形とかと違って、挟み込み方に加えて挟むガスケットにも特徴があるんだ。

ガスケットに特徴…ガスケットが輪っかなんですね。

鋭いね!その通り。金属製のリングジョイントガスケットを使用するんだ。フランジ座面にそのガスケットが入る溝が掘ってあるんだ。

シール面が金属同士の線接触となるから、シール性が非常によくて、ゴムや樹脂などのガスケットが使えない高温高圧に耐える事ができるし、他のガスケットよりも配管荷重に強いという特徴があるんだ。

全部金属だから色々強いってことですね。

両方の溝にはまるから、全方向からガッツリ固定されるしね。

座面形状としては溝だけのシンプルなものだけど、リングジョイントガスケットの材質や形状などの組み合わせで力を発揮する座面だね。

ここまで座面形状を勉強したから、次は配管につなげるフランジの接続の種類を勉強しよう。

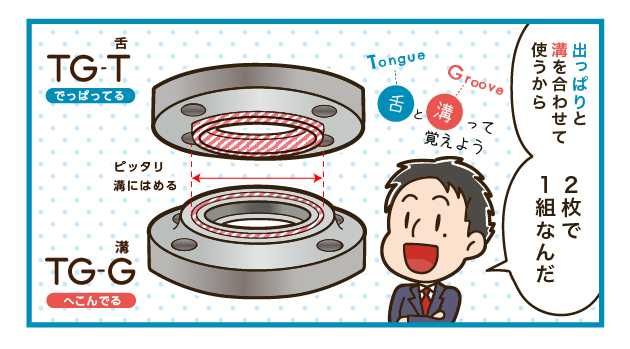

今日はTG(タング&グルーブ)と呼ばれている座面形状について学ぼう。

タング?グルーブ? 聞きなれない単語なんですけど…。

タングは英語で「TONGUE」、牛タンの「タン」だよ。

グルーブは「GROOVE」で轍や細長い溝のことだよ。「 TONGUE AND GROOVE」で建設用語で「さねはぎ」とも言われていて、一方に凸形の突起を付け、もう片方に凹形の溝を彫り継ぎ合わせる形状を言うんだ。

じゃあ、MFと同じようにTGも凸側を「TG-T」凹側を「TG-G」って表わすんですね。

すごい、前回のことをちゃんと覚えてる…。

あれ?でも凸と凹ってMF型もそうだったような…なにか違うんですか?

そうだね、凸と凹の形状の組み合わせではあるけれど、MFは座面全体で凸と凹の組み合わせだったのに対してTGは溝形の名前のとおり座面の一部が凸と凹でかみ合うようになっているんだよ。

へぇ~!!

完全に溝の中でガスケットが挟み込まれるから、外からはガスケットを見ることは出来ないよ。

やっぱりこれも機器なんかの取り付けに精度を求められるものに使われるんだ。

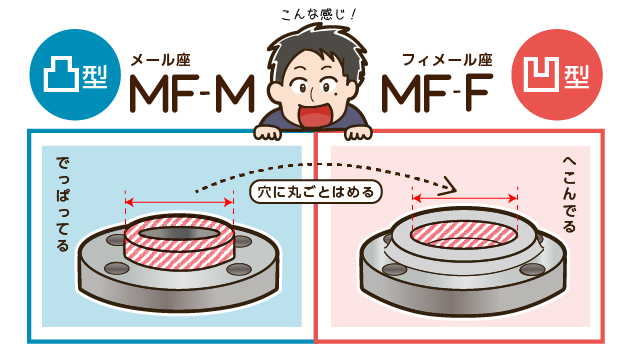

今日はMF(メール座・フィメール座)と呼ばれている座面形状について学ぼう。

メールとフィメールだからMFなんですね~。

そう、凸と凹の2種類の座面形状を組み合わせるよ。凸側を「MF-M」(メール座)、凹側を「MF-F」(フィメール座)というんだ。

組み合わせた時にフィメール座の内側でガスケットが挟み込まれるから、施工後は外からはガスケットが見えなくなるんだ。

なんでそんな複雑な形状にするんですかね?

それはね、機器との接合の際に心出しを正確に行う必要のある、精度を要求される場合などに使われるからだね。

たしかにお互いがかみ合う形だったら、ズレたりガスケットが飛び出したりしないですしね。

ガスケットって飛び出すんですか?!

内側から圧力が掛かるとフランジの間からガスケットが抜けてしまうことがあるんだよ。

なるほど~、そういうこともあるんですね

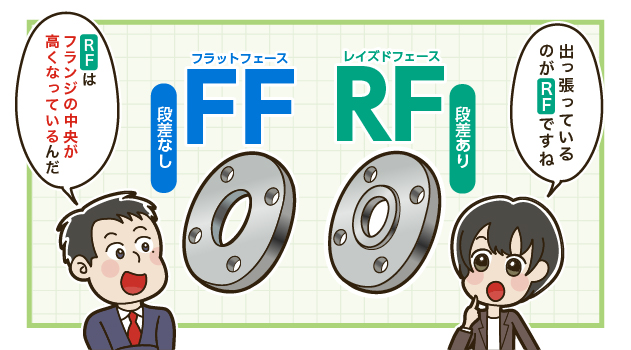

今日はRF(平面座)と呼ばれている座面形状について学ぼう。

たしか~、「RF」って「レイズドフェース」っていうんでしたっけ? 「FF」と違って出っ張っているんだったような…。

おっ、正解!! フランジの中央が高くなっているものが「RF」で、ぺったんこなものがこの前の「FF」になるな

もちろん組み合わせるガスケットも「RF」に合わせたガスケットを使うんだけど、RF用のガスケットは中央の高くなっている面だけを挟む形状になっているんだ。

なるほど~、でも「FF」と「RF」ってどう使い分けてるんですかね?

「RF」は比較的高い圧力の配管に使われるんだよ。フランジ全面で当たるよりも狭い当たり面に締め付け力が集中するので、ボルトで締めた時にガスケットにより力が掛かりやすくなるんだよ。

「RF」は高い圧力にも対応できるから、一番よく使われている座面形状なんですよね。

フランジには裏と表で役割が違って、形状も色々あるから、まずはフランジ同士がくっつく側「座面」と呼ばれている面を勉強していこう。

今日はFF(全面座)と呼ばれている座面形状について学ぼう。

は~い、私知ってま~す。

「FF」は「フラットフェース」の略ですよね。フランジの全面がぺったんこな形状のものですよね。

だから、組み合わせるガスケットも座面全面を挟む形状のものが使われるんだ。

これってどんな時に使われるんですか?

いや、それはこの前勉強したじゃないか…

そうだね、主に低い圧力の配管に使われることが多かったね。規格で言うとJIS10k以下やJPIクラス150以下、鋳鉄製のフランジで使われる座面形状になるね。

なるほど、FFはシンプルな形状で低い圧力の配管に使われる座面形状なんですね~、わかりました!

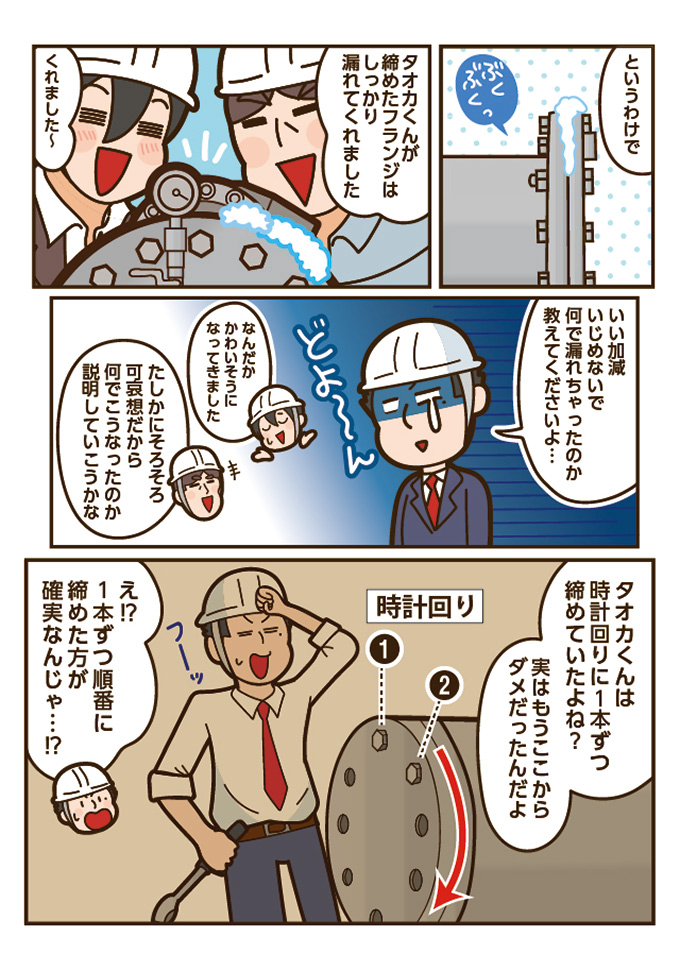

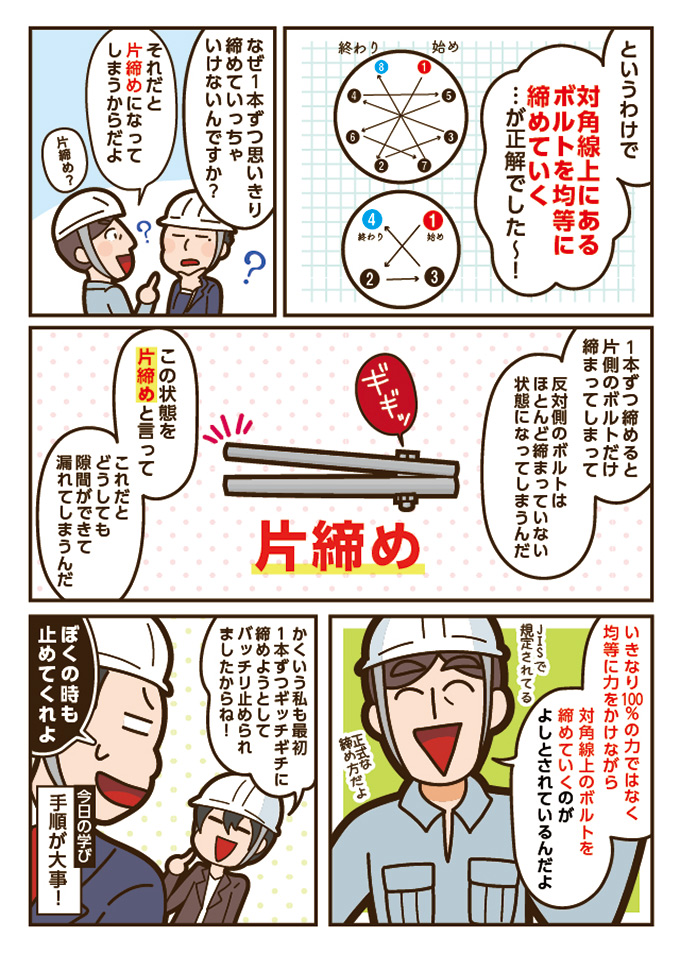

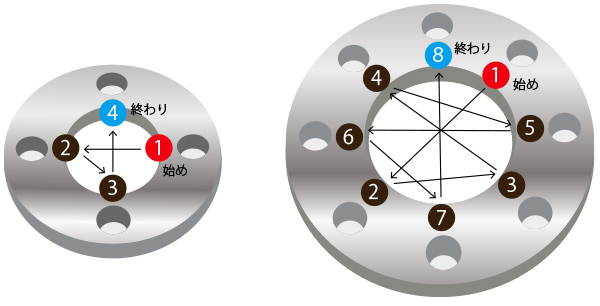

フランジの締付けは、作業手順として現場や各企業で定められている場合もあるが、JISで正しい締付けが規定されている。

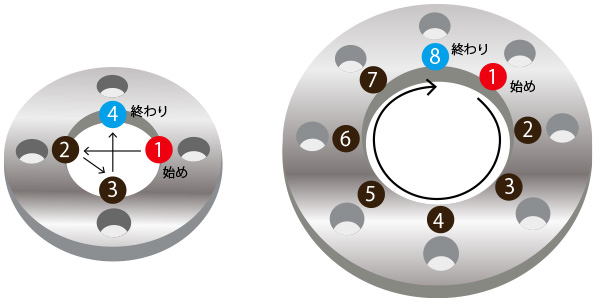

簡単にまとめると、ボルト本数8本までのフランジの締付け方法・手順は以下の通りである。

仮締付け

①トルクレンチを使用する

②全てのボルトを対角に締付けていく

③ボルトを目標締付けトルクではなく、段階的に均等に締付ける

(例 目標締付けトルクの10%→20%→60%→100%)

④フランジ同士の隙間を対角に4か所測り、片締めになっていないことを確認する

本締付け

①トルクレンチを使用する

②全てのボルトを目標締付けトルクで複数回締付ける

ボルト4本の場合→対角締めをする

ボルト8本の場合→時計回り、もしくは半時計回りで同一方向に周回する

※フランジサイズにより目標締付けトルクでの締付け回数は変わる

③フランジ同士の隙間を対角に4か所測り、片締めになっていないことを確認する

なお、ボルト本数12本以上のフランジでは、締付け方法が異なる。

自分で車のタイヤ交換をする人は、対角線上にナットを締付けるってどこかで聞いて、実践しているんじゃないかな。

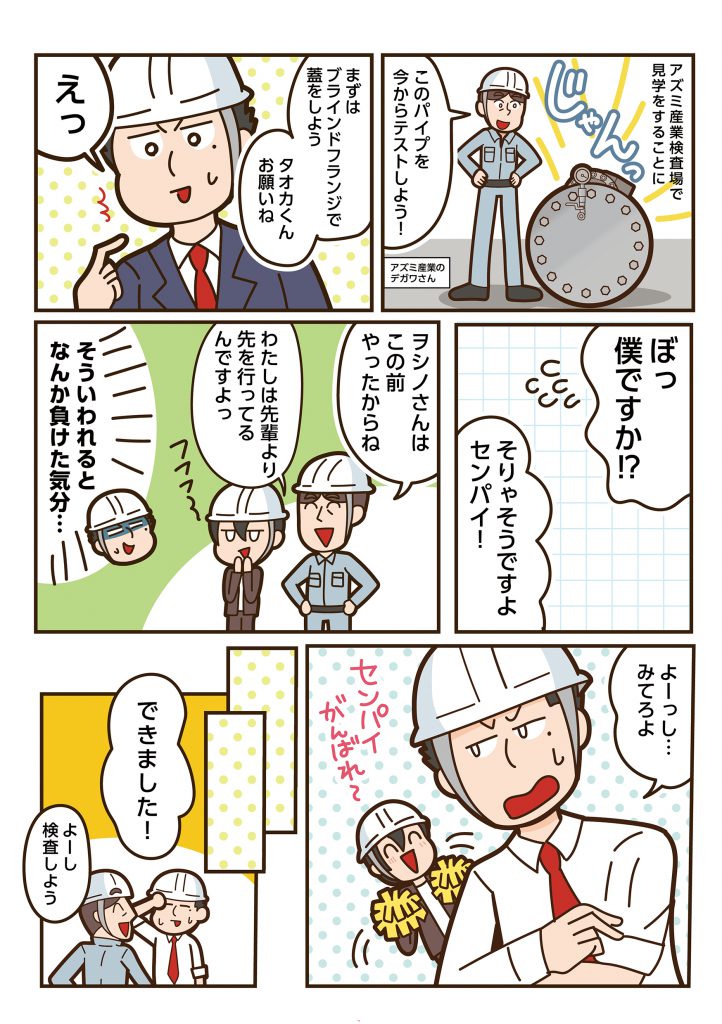

僕たちが実際にフランジを締付けるなんてことはまずないんだけど、知らなくても良いってわけでもないよね。

アズミ産業さんみたいに、どこか練習できる場所があったら良いんだけどなぁ

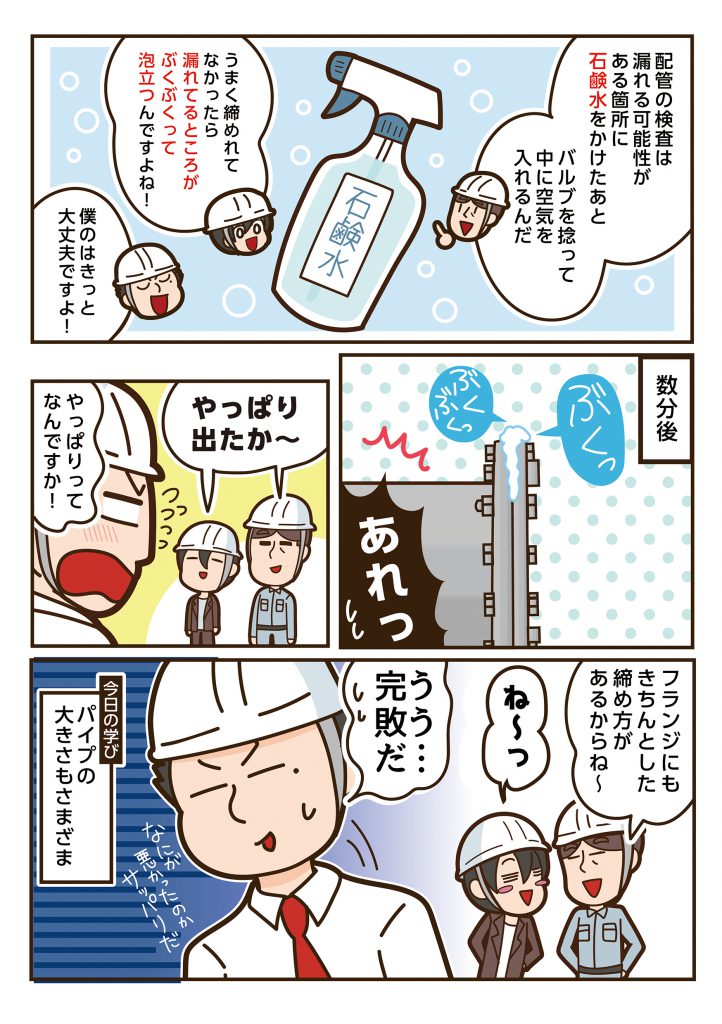

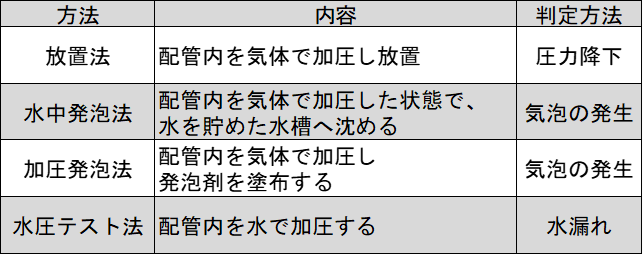

一般的なリークテスト(漏洩試験)の方法には以下の方法がある。

その他にも多様な試験方法があるが、被試験体や試験環境によって方法を選択する必要がある。

タオカくんたちは石鹸水で試験をしていたけど、身近なもので行える方法だね。

他にも水中発泡法なんかは、自転車のパンク修理にも使われている意外と身近な方法だよね。

なんだかタオカくんたちは楽しそうにしているけど、漏れって言うのは基本的には「良くないこと」だから、勘違いしてはだめだよ。

世の中のことでも「漏れる」って全般的に良くないことが多いからね…隠してた秘密とか情報とか…おっといけない誰か来たようだ…

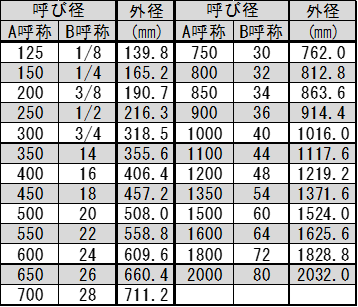

炭素鋼鋼管のサイズにはSGPでは500A、STPG・STPTでは650Aまでしか規格は存在していないが、規格上以下のサイズまで定められている。

500A以上の炭素鋼鋼管はアーク溶接炭素鋼鋼管 STPY(Steel Tube Pipe Yousetsu)となる。

名前の由来は、鉄板(鋼板)を丸め、継目を溶接することでパイプ形状に成形していることによる。

STPYにはSTPGやSTPTと同じように、サイズ毎にいくつかの厚みがあるんだけど、スケジュール番号じゃなくて、ミリメートルで表すんだ。

でもどうしてなんだろうね?誰か知ってたら僕にもこっそり教えてくれないかな?

ちなみにJISで定められている一番大きいパイプは、外径から分かるように、本当に人が中に入れちゃうんだ。

でも危ないから勝手に入っちゃダメだけどね!